Verlag der Ilse-Wohlfahrtsgesellschaft m.b.H.,

Grube Ilse, N.-L.

R 16605

Aufnahme <= 1916

Sammlung Matthias Gleisner

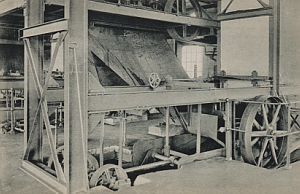

Innenansicht der Ladebühne

|

Verlag der Ilse-Wohlfahrtsgesellschaft m.b.H.,

Grube Ilse, N.-L.

R 16603

Aufnahme <= 1916

Sammlung Matthias Gleisner

Brikettfabrik - Kohlboden

|

Verlag der Ilse-Wohlfahrtsgesellschaft m.b.H.,

Grube Ilse, N.-L.

R 16602

Aufnahme <= 1916

Sammlung Detlef Krumm

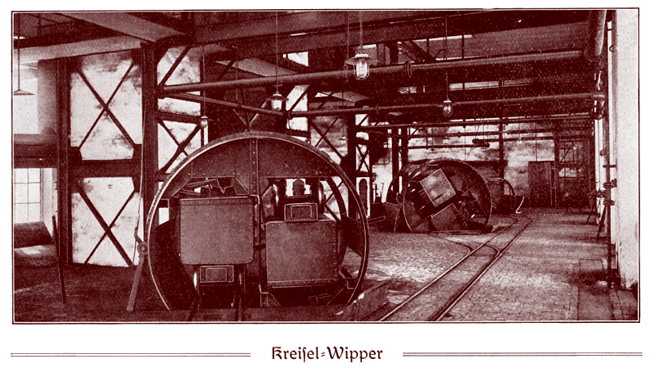

Naßdienst - Innenansicht - Brikettfabrik

|

Mit den oben vorgestellten drei Ansichtskarten vervollständige ich weiter eine Mini-Serie mit Abbildungen aus der Brikettfabrik bzw. dem Tagebau

der Grube Marga. Diese Serie besteht aus mindestens 6 Motiven, von denen ich zwei bereits zeigen konnte. Ein weiteres Motiv ist noch in der

Pipeline. Die mir bekannten Seriennummern sind die 16602 bis 16607. Ich vermute, daß es mindestens noch die 16601 gab. Vielleicht folgten

auf die 16607 noch weitere Motive. Aber das ist äußerst vage.

Von dem heutigen Trio finde ich die linke Abbildung am interessantesten, weshalb ich mir nachfolgend dieses Motiv auch etwas intensiver vornehme...

|

Während man auf der Karte selbst die Szenerie als Ladebühne bezeichnet,

findet man in anderen zeitgenössischen Publikationen für derartige Ansichten

sehr häufig die Bezeichnung Wipperbühne oder Wipperboden...

Wipper nennt man Entladevorrichtungen für u.a. Grubenförderwagen. Es gab

damals die unterschiedlichsten Bauformen: Kopfwipper, in denen der zu leerende

Wagen um seine Querachse gekippt wurde; Kreiselwipper, wie im vorliegenden Fall,

bei denen der Förderwagen um seine Längstachse gedreht wurde. Diese Geräte wurden

manuell aber auch (teil-)automatisch betrieben. Eine ziemlich leistungsfähige

Variante, war der auf der Ansichtskarte abgebildete Doppelkreiselwipper, der

zwei Wagen nebeneinander Platz bot. Nach einer halben Drehung bleibt der

Wipper stehen, bis ein zweiter Wagen eingeschoben wird. Dadurch, daß dieser

in die Entleerungsstellung gedreht wird, gelangt der andere Wagen wieder in

die aufrechte Stellung und wird dann durch den nächsten eingeschobenen Wagen

hinausgestoßen. Gleichzeitig wird durch diese Einrichtung erreicht, daß die

Wagen bei feuchter Kohle besser entleert werden, da sie eine Zeit auf dem Kopf

stehen bleiben und durch den Wagenwechsel auf dem zweiten Gleis eine gewisse

Erschütterung erfahren..

Ziel des Ganzen war natürlich, die via Kettenbahn aus dem Tagebau zulaufenden

Kohlewagen kontinuierlich und möglichst ohne großes menschliches Zutun im

Inneren der Brikettfabrik zu entladen.

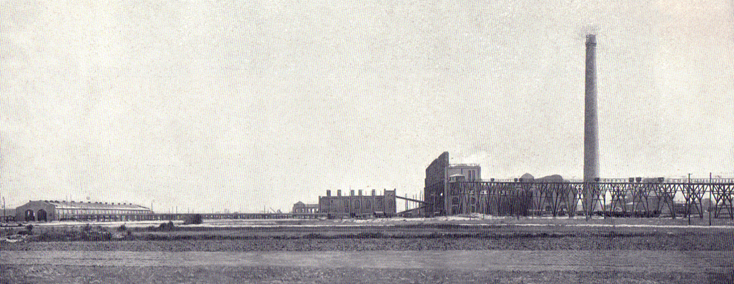

Bevor die Beförderung der Rohkohle auf Lokomotiv-gezogene Verbände von Großraumwagen

umgestellt wurde, erfolgte auch in der Brikettfabrik Marga der Transport über

eine Kettenbahn. Die nachfolgende Abbildung (ca. 1908/09) zeigt die Fabrik aus

westlicher Richtung. Man erkennt in der rechten Bildhälfte die schiefe Ebene, auf

der die vollen Grubenhunte heraufgezogen wurden um nach ihrer Entleerung wieder

hinab in die Grube zu laufen. Ein endloser Strom von Förderwagen, die am Ende der

geneigten Ebene in die Wipper "eingefädelt" und einmal um die Längstachse

gedreht wurden, wobei die Kohle auf die darunter angebrachten Aufbereitungssiebe

fiel.

|

|

Brikettfabrik Marga I (Aufnahme von Westen, ca. 1908/09)

|

Ich gestehe, daß ich immer wieder fasziniert von

dem Erfindungsreichtum der deutschen Maschinenbauer

bin, wenn ich mir technische Abhandlungen aus der

damaligen Zeit zu Gemüte führe. Speziell im Zusammenhang

mit Kettenbahnen wurden die tollsten Lösungen entwickelt.

Hersteller wie Carlshütte A.G. (Waldenburg), Demag A.G.

(Duisburg), Heckel (Saarbrücken), Hasenclever A.G. (Düsseldorf),

Mackensen (Magdeburg) und viele andere mehr lieferten sich

einen Wettlauf um die ausgefeiltesten Systeme.

Das ging soweit, daß vollautomatische Doppelwipper

entwickelt wurden, die mittels Schwerkraft und die ständige

Kettenbewegung absolut selbständig arbeiteten. Dabei wurde

eine Leistung von 8 Förderwagen oder mehr in der Minute erreicht.

|

|

Zu dem Thema kann man in der Chronik zum 25-jährigen Bestehen der Ilse im Jahre 1913 folgendes lesen:

Mit der Kettenbahn gelangen die mit Kohle gefüllten Grubenwagen auf der schiefen Ebene nach der Brikettfabrik. Das in das Naßhaus (Separation) einlaufende

Vollgleis verzweigt sich durch Weichen nach den zur Leerung der Wagen angeordneten Kreiselwippern. In diesen werden die Wagen um ihre eigene Achse gedreht

und ihr Inhalt in die unter den Wippern liegenden Rümpfe entleert. Die Gleise auf dem Naßhause sind mit Gefälle verlegt, so daß die Grubenwagen, nachdem

sie die Kette verlassen haben, selbsttätig den Wippern zulaufen. Hinter denselben laufen die leeren Wagen wieder selbsttätig der Kette zu und werden von

dieser nach der Grube zurückbefördert.

Am Einlauf der Bahn in das Naßhaus hat ein Weichensteller die Wagen nach der Art ihres Inhaltes durch entsprechende Weichenstellung den einzelnen Wippern

zuzuführen. In jeder Anlage ist ein Wipper dazu bestimmt, die Kohle für die Dampfkesselanlage des betreffenden Werkes aufzunehmen. Zu dieser Kesselkohle

wird hauptsächlich die nasse und unreine Kohle verwendet.

Die Wipper älterer Konstruktion werden von Hand, die neueren maschinell bewegt. Zu ihrer Bedienung ist je ein Mann erforderlich. Die beiden Naßhäuser oder

Separationsanlagen der Brikettfabrik Marga nehmen je pro Schicht (ca. 9 Stunden) mit zwei Doppelwippern und einem einfachen Wipper (Anmerkung von mir:

und genau das sehen wir auf der Ansichtskarte sowie auf der nachfolgenden Illustration... im Hintergrund der einfache, vorn die beiden Doppelwipper) bis zu 4000 Wagen auf.

Die zur Fabrikation von Briketts bestimmte Kohle muß zunächst in dem Naßhause zu Feinkohle verarbeitet werden. (Fig. 47.)

Aus dem unter dem Wipper (1) liegenden Rumpf (2) gelangt die Kohle in ein Brech- oder Stachelwalzwerk (3), in welchem sie bis zu faustgroßen Stücken

gebrochen wird.

Der Text folgt danach der Kohle noch weiter durch den Naß- und Trockendienst der Brikettfabrik, aber das soll

heute nicht das Thema sein.

|

|

|

|

Nachdem in vielen Tagebauen unseres Reviers die Massenbeförderung auf Zugbetrieb umgestellt worden war, hatten die klassischen Kettenbahnen ausgedient. An die

Stelle der alten Wipper-Technik traten nun große Rohkohlebunker, in welche die Großraum-Wagen ihre Fracht weitestgehend automatisch entluden. Die einzig verbliebene

Brikettfabrik unserer Region und gleichzeitig eine von nur drei aktiven Brikettfabriken Deutschlands - die Brikettfabrik Schwarze Pumpe wird mittels Zugbetrieb

mit Rohkohle beliefert. Ebenso wie das benachbarte Kraftwerk.

|